Badania Nieniszczące

Badania nieniszczące materiałów stalowych i ich połączeń.

Badania UT

- badanie ultradźwiękowe spoin

- badania ultradźwiękowe złączy spawanych o grubości od 2 do 8 mm.

- badanie ultradźwiękowe materiałów hutniczych (blach, rur, odkuwek, odlewów staliwnych)

- pomiar grubości materiałów, dostępnych z jednej strony takich jak rury, zbiorniki, cysterny, kominy.

- pomiar grubości materiałów stalowych przez powłokę antykorozyjną.

- pomiar grubości tlenków wewnętrznych rur

Badania RT

W naszej firmie stosujemy radiografię analogową do której wykorzystujemy:

- lampę rentgenowską, którą możemy badać elementy ze stali do grubości 40mm

- źródła promieniowania gamma, selen SE i iryd Ir, którymi możemy badać elementy ze stali do grubości 80mm

Klisze wywołujemy w wywoływarkach automatycznych co znacznie ułatwia i skraca czas od prześwietlenia do uzyskania wyników z badanych elementów.

Laboratorium posiada zezwolenie Prezesa Państwowej Agencji Atomistyki do wykonywania badań w terenie. Posiadamy również możliwość wywoływania i oceny wykonanych filmów u klienta.

BADANIA MT

- suchą – proszek jest nanoszony w postaci pylistej (badania na gorąco)

- mokrą – proszek jest nanoszony w postaci zawiesiny kolorowej lub fluorescencyjnej

BADANIA PT

Ograniczeniem dla badań penetracyjnych są materiały porowate lub higroskopijne, możemy wykryć nieciągłości w takich materiałach jak spieki, stale stopowe i niestopowe, aluminium, wszelkiego rodzaju ceramiki itd. Penetranty mogą być, barwne lub fluorescencyjne. Preparaty do badań penetracyjnych powinny być wzajemnie zgodne tzn. nie używamy np. penetrantu fluorescencyjnego z wywoływaczem przeznaczonym do penetranta barwnego. Nie powinno się też mieszać preparatów pochodzących od różnych producentów.

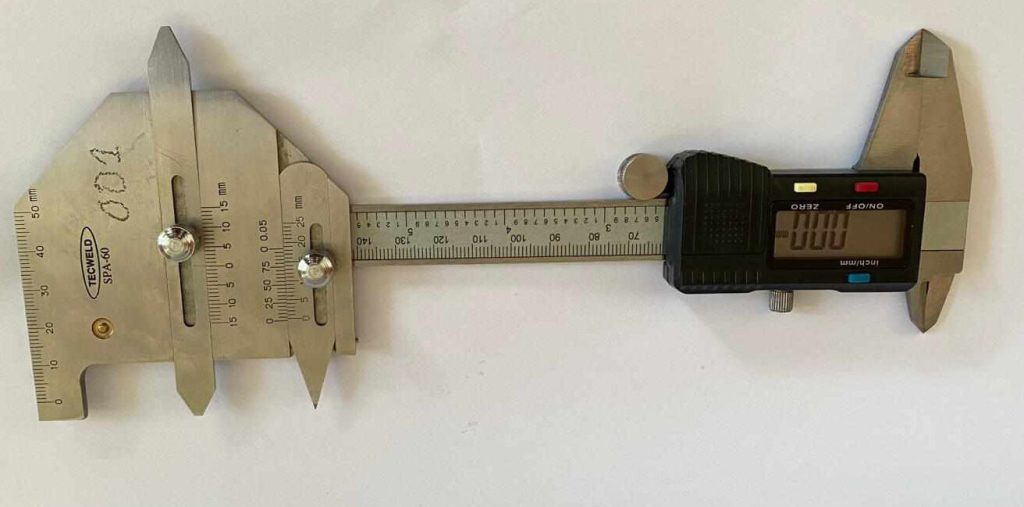

BADANIA VT

Badania wizualne (oględziny zewnętrzne) są nieniszczącą metodą badań przeznaczoną do wykrywania niedoskonałości wyrobów takich jak:

- wady kształtu;

- odstępstwa wymiarowe;

- niewłaściwy montaż;

- nieciągłości powierzchni (pęknięcia, pory, podtopienia, przyklejenia, itp.)

- uszkodzenia eksploatacyjne (korozja, erozja zmęczeniowa, nieszczelność, itp.)

Badania wizualne są najprostszą metodą badań i są one obowiązkowe dla wszelkiego rodzaju konstrukcji spawanych. Przeprowadza się je przed przystąpieniem do innych badań jak również w czasie eksploatacji różnych urządzeń. Warunki przeprowadzenia badań powinny być odpowiednie i spełniać określone wymagania. Podczas badań wizualnych, możemy wykryć niezgodności znajdujące się na powierzchni badanego elementu, niezgodności kształtu i wymiaru spoiny itp. Badania wizualne przeprowadza się również na naprawionych złączach spawanych. Złącza mogą być naprawiane w całości lub częściowo, a każde naprawione złącze powinno się poddać badaniom wizualnym stosując te same kryteria oceny i stosując te same przyrządy badawcze co dla gotowych złączy spawanych. W przypadkach spornych lub niemożności oceny powinno się stosować inne metody badawcze.

BADANIA ZAWARTOŚCI FERRYRYTU

Zastosowanie stali kwasoodpornych, a szczególnie kwasoodpornych platerowanych stwarza szereg problemów natury technologicznej i metalurgicznej. Przy spawaniu stali kwasoodpornej jednorodnej o strukturze czysto austenitycznej ze stalą platerowaną, której podłoże ma strukturę ferrytyczno-perlityczną występuje wymieszanie stopiwa kwasoodpornego o strukturze austenitycznej ze spoiwem niskowęglowym o strukturze ferrytyczno-perlitycznej. Zastosowana technologia, dobór materiałów spawalniczych powinny zagwarantować takie połączenie, w którym spoina posiada zawartość ferrytu w granicach 2-8% przy spawaniu ręcznym i do 10% przy spawaniu automatycznym. Do pomiaru procentowej zawartości ferrytu wykorzystywany jest ferrytomierz który jest skalowany na wzorcach dostarczonych przez producenta urządzenia.

Kontrole zawartości ferrytu przeprowadza się najczęściej na złączach spawanych stali o mikrostrukturze austenitycznej oraz na stalach platerowanych poprzez napawanie, których podłoże ma mikrostrukturę ferrytyczno-perlityczną, a plater austenityczną.Odpowiednia zawartość ferrytu w metalu po spawaniu przeciwdziała możliwości wystąpienia pękania na gorąco (z uwagi na dużo lepszą rozpuszczalność zanieczyszczeń w ferrycie niż w austenicie).

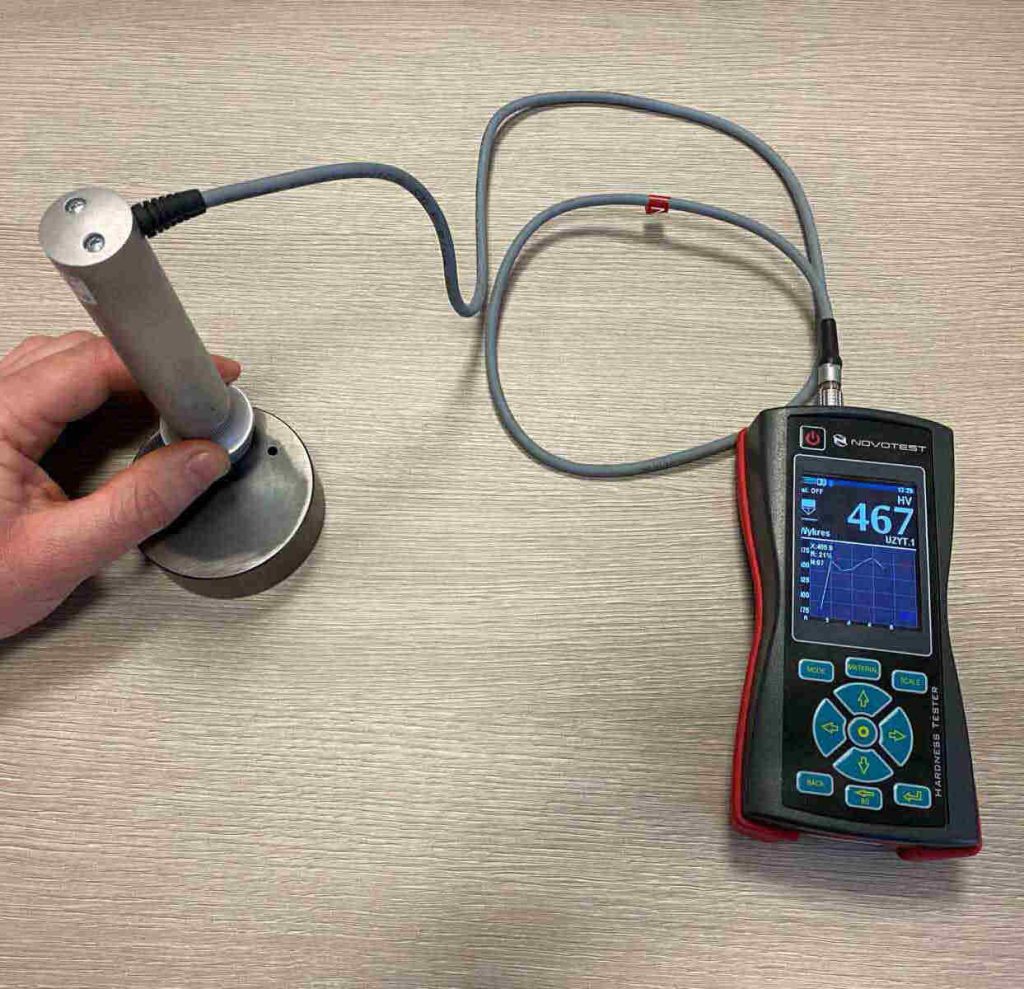

BADANIA TWARDOŚCI

Badania twardości stosowane są przede wszystkim w metaloznawstwie i w związku z tym najwięcej metod pomiarów opracowano dla metali. Jednak niektóre z nich mają zastosowanie również w badaniu ceramik i polimerów.

Badania twardości wykonujemy najczęściej dwoma metodami:

- metodą statyczną

- metodą dynamiczną

Metoda statyczna.

W metodzie tej twardość materiału określa sie w zależności od wartości siły obciążającej wgłębnik i wielkości odkształcenia trwałego wywołanego działaniem tej siły.

Do najbardziej rozpowszechnionych metod statycznych zalicza się metody:

- Brinella

- Rockwella,

- Vickersa.

Metoda dynamiczna.

W metodzie tej pomiar twardości polega na udarowym działaniu wgłębnika na badaną powierzchnie.

Wyróżnić tu można dwa podstawowe sposoby pomiaru twardości. Metoda Shore’a która polega na pomiarze wysokości odbicia od badanego materiału swobodnie spadającego z określonej wysokości ciężarka stalowego o masie 2.626 g zakończonego twardym wgłębnikiem. Jest ona najczęściej stosowana do pomiaru twardości gumy oraz metoda pomiaru za pomocą młotka Poldiego.

W naszej firmie pomiary twardości wykonujemy metodą statyczną jak również dynamiczną.